В том или ином виде система технического обслуживания и ремонта (ТОиР) существует на каждом предприятии, эксплуатирующем технологическое оборудование, машины, здания и сооружения. Многие руководители считают, что у них нет проблем в системе ТОиР. Но часто в ходе аудита возникают вопросы, которые позволяют выявить их. О каких вопросах к системе ТОиР, помогающих выявить проблемы, идет речь, рассказывает Игорь Антоненко, к.т.н., начальник отдела маркетинга НПП СпецТек.

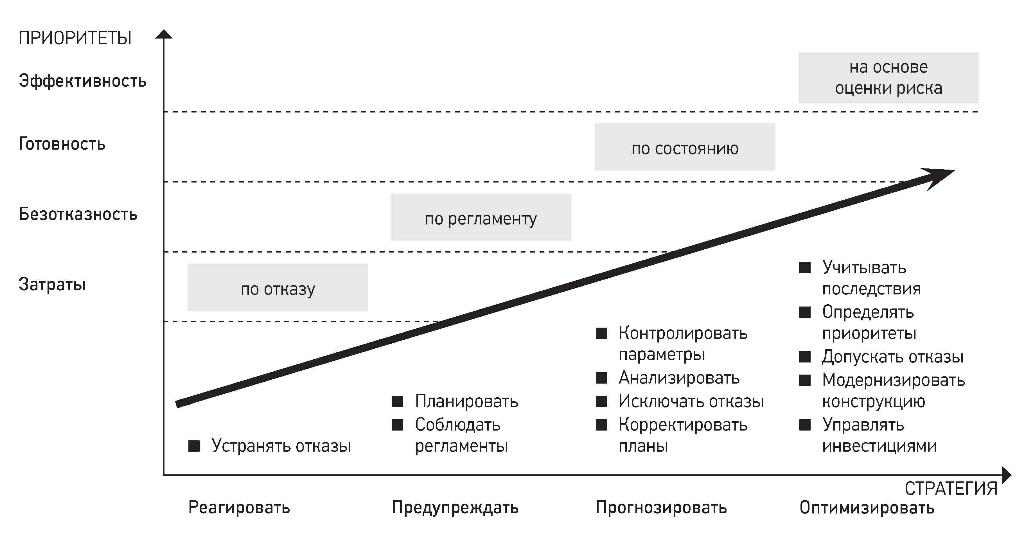

Сразу договоримся, что не будем рассматривать систему ТОиР «по отказу», когда оборудование эксплуатируется без предупредительного обслуживания, по принципу «пусть ломается — починим». Недостатки такой организации ТОиР всем известны. Ориентируемся на тех, кто уже продвинулся по пути эволюции в этой области и настроен двигаться дальше (см. рис. 1).

Рисунок 1. Эволюция видов организации ТОиР

Вы располагаете только совокупными данными о затратах на ТОиР?

Это когда данные о затратах на ТОиР хранятся без их привязки к единицам оборудования, на котором эти затраты возникли. В таком случае невозможно провести анализ стоимости жизненного цикла конкретного оборудования, принять обоснованное инвестиционное решение о замене или восстановлении ресурса той или иной единицы оборудования, основываясь на оценке альтернатив: продолжить эксплуатацию, списать и купить новое оборудование, провести модернизацию.

Также вы не сможете сравнить затраты на ТОиР однотипного оборудования, сопоставить по этому показателю разные подразделения, выявить причины разных затрат.

Вы не знаете, какое оборудование генерирует поток дефектов?

В соответствии с ГОСТ 27.002-2015 (п. 3.4.2) дефект — это каждое отдельное несоответствие объекта требованиям, установленным документацией. Наличие дефекта приводит объект в неисправное состояние (п. 3.4.3 и 3.2.2 того же стандарта), при этом он находится в работоспособном состоянии, когда способен выполнять требуемые функции (п. 3.2.3).

Однако дефект, как правило, является предвестником отказа, который приводит объект в неработоспособное состояние (п. 3.2.4). Таким образом, работа по предупреждению, выявлению и устранению дефектов направлена на предупреждение отказов.

История зарегистрированных дефектов, как медицинская карта, свидетельствует о «хронических болезнях» оборудования, если дефекты регистрируются с привязкой к оборудованию, на котором они обнаружены. Если этого нет, то вы не сможете определить, какое оборудование «больное». Может быть так, что в группе из нескольких идентичных объектов есть одна единица оборудования, которая «генерирует» множество дефектов — то ли в силу производственного брака, то ли в силу особенностей условий эксплуатации, то ли в силу недостатков обслуживания. Соответственно, эти причины вы не сможете выявить, если не знаете, откуда именно идет поток дефектов.

Вы не знаете, какое оборудование критично?

Согласно ГОСТ 27.002-2015 (п. 3.4.10) критичность отказа — это совокупность признаков, характеризующих последствия отказа. Отказ может иметь последствия для здоровья (гибель людей, заболевания), экологии (загрязнение окружающей среды) и производства (простои, недовыпуск продукции, выпуск некачественной продукции, затраты на устранение отказа).

Мерой количественной оценки является тяжесть последствий отказа. Таким образом, отказы характеризуются разной тяжестью последствий и разной критичностью. Критичным является оборудование, отказы которого имеют высокую тяжесть последствий.

Для чего нужно знать критичность оборудования? Прежде всего, чтобы разработать адекватную программу ТОиР, включая выбор политики управления отказами: например, выбрать обслуживание по техническому состоянию для критичного оборудования.

Производитель оборудования часто не учитывает конкретный эксплуатационный контекст на вашем предприятии, то есть последствия отказа оборудования. Поэтому программа профилактики, рекомендованная производителем, может быть не адекватна фактической критичности отказов. В кооперации с производителем, зная критичность оборудования, вы сможете сформировать оптимальную программу ТОиР.

Кроме того, критичность оборудования нужно знать, чтобы:

-

рационально определить запас запчастей для оборудования с разной критичностью;

-

обоснованно планировать инвестиции: оборудование с высокой критичностью должно иметь приоритет в программах модернизации или замены;

-

сосредоточить усилия инженеров по надежности на наиболее важных активах;

-

сократить объем трудоемких процедур, таких как анализ видов, последствий и критичности отказов (FMECA), сосредоточив усилия на 20% наиболее критичного оборудования.

Вы не можете отранжировать оборудование по величине риска отказа?

Мерой риска отказа в соответствии с ГОСТ Р 51901.12-2007 является произведение вероятности отказа на тяжесть его последствий.

Отказ может быть критичным, но если его вероятность очень мала, то риск невелик. И наоборот, если отказ имеет умеренную тяжесть последствий (например, в объеме стоимости невыпущенной продукции), но большую вероятность, то риск отказа большой.

Риски отказа должны оцениваться количественно. Если вы этого не делаете, то не можете определить оборудование с большим, средним и низким риском отказа и приоритетность работ по ТОиР и ТПиР.

Последнее очень важно, если имеются ресурсные ограничения, а они есть почти всегда. И почти никогда не бывает так, что ресурсов хватает на все. Следовательно, необходимо определять приоритеты, оценивать важность оборудования и выполняемых работ.

Упорядоченный по убыванию риска список оборудования позволяет направить ограниченные ресурсы на выполнение работ именно на том оборудовании, которое находится в верхней части списка. Благодаря этому ограниченные ресурсы расходуются оптимально и достигается наибольший эффект в повышении надежности и снижении риска отказов.

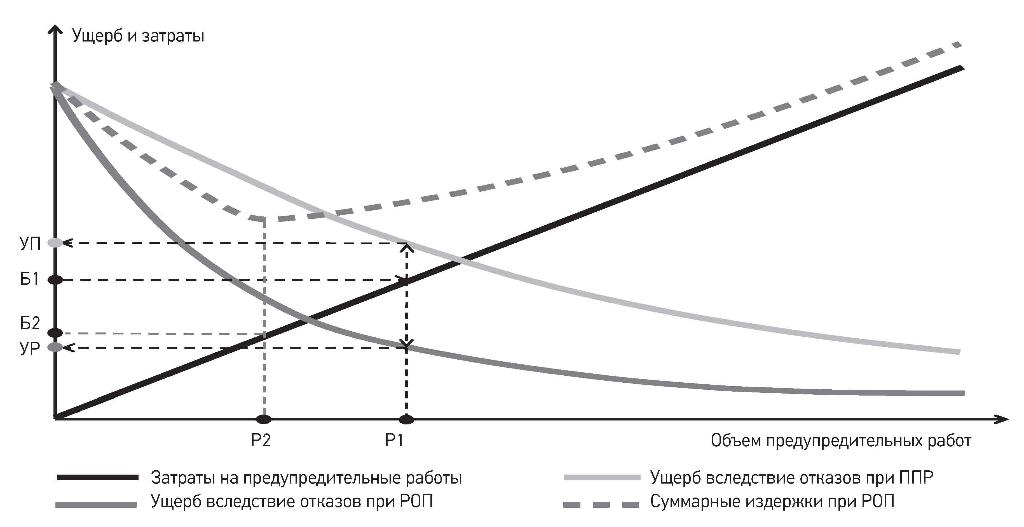

Отличие между системой планово-предупредительного ремонта (ППР), при котором объем и периодичность ТОиР определяется регламентами на основе норм наработки и без учета фактических рисков отказа, и риск-ориентированным подходом (РОП) к организации ТОиР показано на рис. 2. Здесь в одной системе координат отражена нарастающая функция затрат на предупредительные работы и убывающие функции ущерба, причиняемого отказами, в зависимости от объема предупредительных работ.

Рисунок 2. Сравнение ППР и РОП

Если задан некий бюджет на предупредительные работы Б1, то при ППР и РОП ущерб вследствие отказов составляет соответственно УП и УР. При этом УР < УП благодаря тому, что кривая ущерба при РОП имеет большую крутизну на начальном участке. Это связано с тем, что в рамках РОП осуществляется ранжирование оборудования и работ по уровню риска, а имеющийся объем ресурсов в первую очередь расходуется на предупреждение отказов с наибольшим риском. Тем самым при заданном Б1 и при объеме работ Р1 обеспечивается минимум риска (УР).

Если при ППР оптимума не существует, а работы, предписанные регламентами, должны выполняться полностью, то при РОП можно найти минимум суммарных издержек (ущерб от отказов + затраты на работы), оптимальный бюджет Б2 и объем работ Р2, соответствующий минимуму стоимости жизненного цикла оборудования.

Вы не анализируете свою программу ТОиР на избыточность или недостаточность?

Рекомендации производителя считаются надежной основой программы профилактического обслуживания оборудования. Однако если не брать в расчет гарантийный срок, когда отклоняться от них крайне нежелательно, что можно увидеть в течение остального жизненного цикла оборудования?

Рекомендации производителя не учитывают:

-

условия эксплуатации именно на вашем предприятии, а значит, ошибочно оценивают вероятность конкретных видов отказа;

-

эксплуатационный контекст на вашем предприятии, то есть последствия отказа вашего конкретного оборудования, а значит, ошибочно оценивают соотношение затрат на предупредительные работы и последствия отказа.

Производители также стремятся к тому, чтобы их оборудование имело репутацию наиболее надежного. Поэтому рекомендуемые ими программы предупредительного обслуживания основаны на предположении наихудшего случая. Часто это приводит к избыточной программе обслуживания. Тот факт, что производитель обычно продает и запасные части, необходимые для выполнения рекомендованного профилактического обслуживания, также приводит к потенциальному конфликту интересов с производителем.

Чтобы проанализировать программу ТОиР на предмет избыточности или недостаточности, нужно сформировать полную базу данных по эксплуатируемому оборудованию, сформировать список выполняемых плановых предупредительных работ, привязать эти работы к оборудованию. Также необходимо собрать статистику по зарегистрированным дефектам и отказам, с привязкой к оборудованию, с указанием причин отказов. Все эти данные обычно накапливаются в информационной системе управления ТОиР.

Далее на основе этих данных осуществляются:

-

удаление из программы дублирующих работ, предупреждающих один и тот же отказ;

-

удаление из программы работ, не влияющих на предупреждение каких-либо отказов;

-

дополнение программы работами по предупреждению новых отказов, упущенных производителем при разработке программы работ;

-

выявление неэффективных работ, не приводящих к снижению вероятности отказов, и проведение анализа корневых причин таких отказов;

-

проведение разовых изменений на основании анализа корневых причин: замена работы на эффективную, изменение дизайна работы (например, уменьшение интервала), замена поставщика запчастей, реконструкция оборудования.

Если вы не располагаете данными, необходимыми для анализа, не имеете информационной системы управления ТОиР, то эти возможности будут вам недоступны.

Вы платите за ремонты по принципу «от объема выполненных работ»?

При таком подходе чем больше ремонтов, тем больше выручка подрядчика. Следовательно, подрядчик не заинтересован в надежности вашего оборудования и в конечном счете не заинтересован в повышении качества ремонтов, используемых запчастей, квалификации своих специалистов.

Современный подход состоит в том, что стоимость сервисных услуг определяется не объемом выполненного ТОиР, а достигнутым коэффициентом технической готовности (Кг) вашего оборудования. Целевое значение Кг устанавливается в договоре на сервисные услуги. Если по факту Кг оказался ниже, то сервисная организация платит штраф или снижает стоимость своих услуг на следующий период на соответствующую сумму.

Интересы эксплуатирующей организации и сервисной организации находятся в некотором противоречии. Для первой снижение Кг нежелательно, поэтому ей выгодно установить штраф. Для второй штраф несет в себе риск «вылететь в трубу».

Эта потенциально конфликтная ситуация может быть разрешена с помощью объективных данных о надежности оборудования, которым доверяют обе стороны. Хранилищем и источником таких данных может быть информационная система управления ТОиР, общая для обеих сторон. При этом оперативный персонал эксплуатирующей организации регистрирует в системе остановы, дефекты, отказы, их причины. Ремонтный персонал сервисной организации в системе уточняет причины отказов, вносит отчеты о выполнении работ. Спорные ситуации о причинах отказов рассматривает совместная группа обзора, результаты работы которой также заносятся в систему.

Вы не можете количественно оценить последствия сокращения бюджета?

Часто возникает ситуация, когда запланированный бюджет ТОиР или капитальных инвестиций приходится сокращать, например, на 10%. И возникают вопросы: какую статью сокращать? каковы будут последствия сокращения?

Первое, что вам необходимо в данном случае, — иметь расчетную модель прогноза технического состояния оборудования и вероятности его отказа, позволяющую предсказать, когда откажет оборудование при данном его техническом состоянии. Необходимо учитывать, что отказ — это переход объекта в состояние, в котором значение хотя бы одного из параметров, характеризующих его способность выполнять заданные функции, не соответствует требованиям документации (п. 3.4.1, 3.2.4 ГОСТ 27.002-2015).

Модель также должна включать в себя анализ альтернатив по принципу «что, если?». Например, откажет ли оборудование в межремонтный период, если перенести его ремонт или техническое перевооружение на некоторый срок.

Для прогнозирования отказов используются данные о параметрах технического состояния, собираемые непосредственно с оборудования. Возможны два варианта использования этих данных и соответственно две группы методов прогнозирования отказов:

-

Методы, основанные на моделях. Они используют математические модели для описания физического поведения и процессов деградации оборудования, при этом значения параметров модели изменяются на основе собранных с оборудования данных.

-

Методы, основанные на обработке данных (МОД). Они описывают процесс деградации оборудования на основе обработки измеряемых данных с использованием статистических методов или методов искусственного интеллекта.

МОД обладают свойствами универсальности, поскольку они абстрагированы от физической природы объектов, не требуют знаний его внутренней структуры и функциональных связей между элементами. МОД реализуются путем обработки данных в нейронных сетях, способных обрабатывать и прогнозировать временные ряды, извлекать из них признаки отказов, выявлять тенденции.

И второе, что нужно, — это знать последствия в денежном выражении того отказа, который неизбежно возникнет вследствие сокращения бюджета на предупредительные работы. Это позволит сопоставить экономию от секвестирования бюджета и последствия (ущерб) отказа. И уже на этой основе определить статью, при сокращении которой последствия отказа будут малы по сравнению с экономией.

Вы не можете обеспечить минимум риска при сокращении бюджета?

При сокращении бюджета не всегда достаточно, чтобы последствия отказа были малы по сравнению с экономией бюджета.

Может быть задан минимальный допустимый риск. Может быть поставлена задача гарантировать, что совокупный риск отказов будет минимально возможным при оставшемся уровне финансирования и не выше допустимого. В этом случае вам понадобится упорядоченный по убыванию риска список оборудования, о котором говорилось выше, а точнее, нижняя часть этого списка.

Отменяя предупредительные работы на наименее рисковом оборудовании, вы будете сокращать затраты и одновременно принимать риск отказа этого оборудования. При этом будет возможно отслеживать результирующий риск, так чтобы он не превышал допустимого уровня. И в то же время экономия именно на работах с оборудованием низкого риска позволит обеспечить минимально возможный риск.

Вы не знаете, почему ваш склад забит невостребованными запчастями?

Может быть так, что сокращение бюджета провели, работы из плана исключили, а запчасти, которые планировались под эти работы, остались в плане закупок и были в итоге закуплены. Причина — отсутствие неразрывной информационной связи «работа-запчасть», из-за чего работа выпадает, а запчасть остается. Такое возможно при планировании «на бумаге», когда планируются тысячи работ — каждую работу и каждую запчасть вручную не отследишь.

И тогда ваш склад наполняется невостребованными запчастями. Избежать этого поможет информационная система управления ТОиР, в которой как раз и создается связь между каждой позицией в плане закупок запчастей и соответствующей работой.

Другой пример. Часто при бумажном процессе заказа запчастей на каком-то этапе теряется какой-либо атрибут запчасти — скажем, класс точности подшипника. Вследствие этого в заказ поставщику не попадает важная характеристика и может быть закуплен другой подшипник. Либо если поставщик получил эту информацию и подшипник корректно закуплен, то информацию о классе точности не укажут при оприходовании на центральном складе. А в подразделении-заказчике не узнают, что появилась нужная позиция, и закажут ее повторно. Но такого не произойдет, если у вас имеется единый для всех служб справочник материально-технических ресурсов.

***

Если хотя бы на часть поставленных выше вопросов вы ответили утвердительно, то у вас проблемы. Именно по этой причине ваша система ТОиР нуждается в улучшении. Для ее улучшения вам необходимо пройти ряд этапов:

-

Провести аудит системы ТОиР и по его результатам разработать программу улучшений.

-

Сформировать подразделения или определить лиц, которые будут заниматься управлением рисками, связанными с эксплуатацией и обслуживанием ваших активов. Определить экспертов по видам оборудования.

-

Обучить персонал, повысить его компетентность в области современных практик управления активами в соответствии с международными стандартами ISO 55000. Сформировать компетенции по управлению рисками, в том числе инженера по надежности, планировщика ТОиР и пр.

-

Разработать основу новой системы ТОиР — процессы, процедуры, методики.

-

Разработать техническое задание на информационную систему ТОиР и внедрить эту систему на основе специального программного обеспечения класса EAM.