Практически в любой компании возникают вопросы, связанные с управлением запасами. О том, как происходит прогнозирование и управление запасами, на примере авиакомпании рассказывает Игнатий Вакорин1, руководитель проекта, директорат по закупкам и ИТ ПАО «Авиакомпания «ЮТэйр».

Компания образована в 1967 г. на базе Тюменской авиагруппы Уральского управления гражданской авиации. В Группу «ЮТэйр» входят компании по пассажирским и вертолетным перевозкам, техническому обслуживанию и ремонту авиационной техники, подготовке персонала. Для столь крупного холдинга управление снабжением является важной и объемной задачей.

Нормирование или прогнозирование

В части управления авиационно-техническим имуществом (АТИ) мы больше внимания уделяем прогнозированию, нежели нормированию. Прогнозируем отказы, плановые работы по замене АТИ. Нормы потребления по специнструменту для обслуживания нет: биты для шуруповертов, сверла и т.д. сразу списываются.

Для каждой авиакомпании эти нормы разные, для нас стоимость простоя воздушного судна обходится гораздо дороже, чем стоимость комплекта сверл, поэтому мы их просто выдаем в производство.

Прогнозирование — это более эффективный метод в наших условиях деятельности, чем нормирование, так как условия меняются, помимо этого, авиабизнес — сезонный, все привязано к налету воздушных судов.

Учет и контроль: все начинается со склада

Без порядка на складе невозможно заниматься ни прогнозированием, ни своевременным пополнением запасов. В настоящее время соответствие выше 99% фактическому наличию и данным в системе. Поступление отражается во время фактического прибытия АТИ на склад, следовательно, все сразу видно в системе. Если сопроводительные документы к грузу опаздывают, то мы используем так называемую неотфактурованную поставку и отражаем по заказу поставщику, а параллельно разбираемся со всеми документами. Но в любом случае мы видим товар в момент прибытия на склад, когда он находится в зоне разгрузки. Дальше начинается оприходование. Соответственно, и скорость должна быть очень высокой. Что касается нашей деятельности, это относится даже к большим партиям: всего несколько часов уходит на разбор палет, номенклатурных позиций. Все движения должны обязательно отражаться в системе, у нас запрещены на складах все выдачи без отражения в системе. Порядок простой: отражение в системе, и лишь после этого — выдача ТМЦ. Все это дисциплинирует наших техников, обслуживающих воздушные судна, и сотрудников склада, помогает навести порядок на складе.

Обязательно ведется тотальный оперативный контроль выданного оборудования и инструмента. Все это связано и с безопасностью полетов. Мы четко знаем: что и кому выдано, на какой самолет, в какое время выдано и сдано, и в ближайшем будущем этот процесс будет полностью автоматизирован. Необходимо максимально уйти от ручного ввода и полностью перейти на автоматизированный учет, в частности на базе RFID-меток, это ускорит отражение движения (выдача/возврат) инструментов.

Списание товара осуществляется непосредственно в момент «производства»: в нашем случае — при установке на воздушное судно, то есть в момент использования. Техники оснащены планшетами с доступом к нашей системе, поэтому все отражается моментально.

Большинство компонентов воздушных судов проходят период «оборота»: снимаются с судов, отдаются в ремонт, возвращаются из ремонта — здесь также необходим оперативный контроль. В компании возврат отражается в минимальные сроки, даже на удаленных станциях — там, где нет складского персонала, где есть только технический персонал. Это позволяет экономить средства за счет повышения скорости оборота компонентов и, соответственно, уменьшения страховых запасов.

Осуществляется и «пополочная» инвентаризация, которая не касается бухгалтерской: периодически, предположим, раз в неделю, выбирается полка на складе для инвентаризации. Кладовщики в свободное время (например, между разлетами) делают выборочную проверку, если что-то не так, то недостатки устраняются.

Разработка стратегии формирования склада

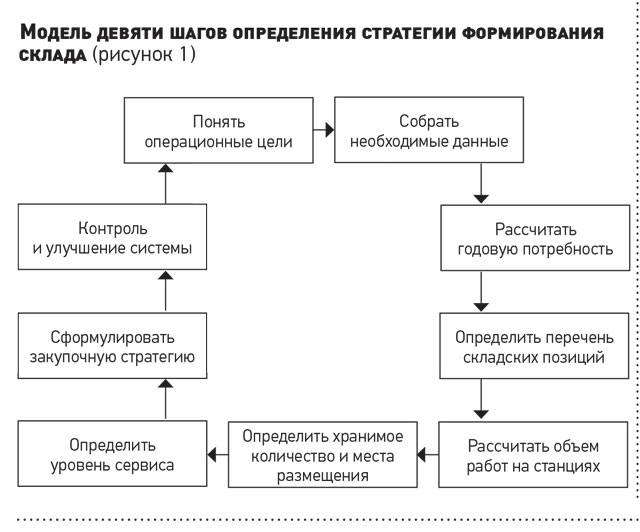

Для прогнозирования используем модель девяти шагов определения стратегии формирования склада (рис. 1). Пройдемся кратко по шагам.

Сначала необходимо определить операционную цель: снабжение — это сервисная функция, работающая в первую очередь на технический персонал (инженеры, техники), который, соответственно, выполняет задачи, полученные от коммерческой части группы. Техническая служба ставит задачу по снабжению: объем работ, сроки их выполнения, станции (места выполнения) и т.д.

На основе этого формируется годовая потребность в расходных материалах и запасных частях для обслуживания воздушных судов. Не все, что нужно для обслуживания, необходимо хранить на складе. Часть позиций мы заказываем заранее и храним на складах ввиду длительных сроков поставки, причем некоторые запчасти заказываются очень заблаговременно. Это обусловлено сроками производства. Последний «рекорд» по срокам изготовления — 1200 дней. Как минимум за две недели до начала выполнения работ запчасти должны находиться на складе. Каждая работа планируется заранее, есть перспективный прогноз потребления на три года и сформированная годовая потребность.

А также за месяц до начала выполнения работ на воздушном судне происходит координирование между техническими службами и снабжением. Причем на тяжелое (базовое) техническое обслуживание выделены люди, которые проверяют, что в момент, когда воздушное судно зайдет на техническое обслуживание, все необходимые материалы и запчасти уже находятся на складе. Мы такую практику применяем около четырех лет. Это позволило сократить средние сроки простоя воздушного судна на техническом обслуживании с 40 до 14 дней.

Рассчитываем объемы — где и сколько будет лежать. Места хранения — это места нашего технического обслуживания. Также определяем уровень сервиса для компонентов. Наш подход отличается от классических ABC- и ХYZ-анализов, используем категории компонентов: no-go, go-if, go.

No-go — вылет воздушного судна невозможен с определенным дефектом, к примеру, отказ генератора.

Go-if — компоненты, отказы которых допускаются производителями судна: есть утвержденный перечень компонентов, с отказами которых вылет возможен при определенных условиях (имеются для каждого типа самолета), например дворники. Если в аэропорту вылета или посадки идут осадки, данная категория перейдет в категорию no-go: самолет не может вылететь.

Go — вылет с отказами которых никак не влияет на безопасность полета, на его загрузку и что-либо еще, например интерьерные части самолета.

На основании уровня сервиса мы формируем закупочную стратегию и проводим тендерные процедуры, то есть мы понимаем, где и как будем покупать, проводим торги и на их основании обеспечиваем производство.

В процессе всего занимаемся контролем и постоянным улучшением системы снабжения во избежание каких-либо сбоев.

Баланс между уровнем сервиса и стоимостью склада

Зачастую возникает ситуация: производство просит на 120% обеспечить их компонентами — на складе всего должно быть в избытке. Но всегда есть риск, что чего-то необходимого не окажется из-за форс-мажора, даже при отличном прогнозировании. К примеру, была ситуация, когда у одного из поставщиков в местности, где никогда не было ураганов, снесло ураганом крышу с производственного здания, возник непрогнозируемый сбой в поставках.

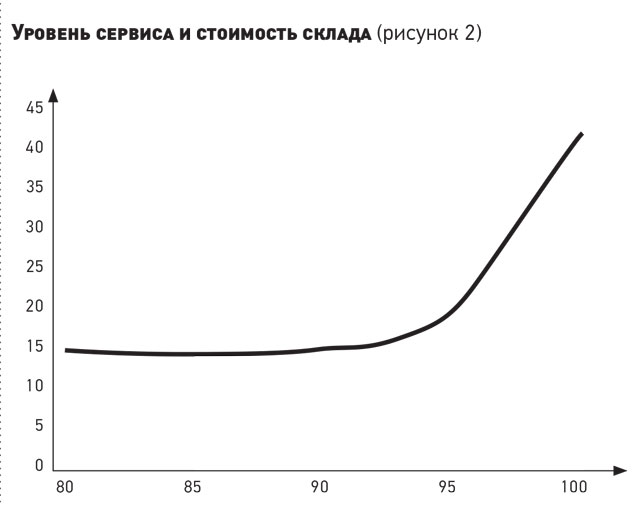

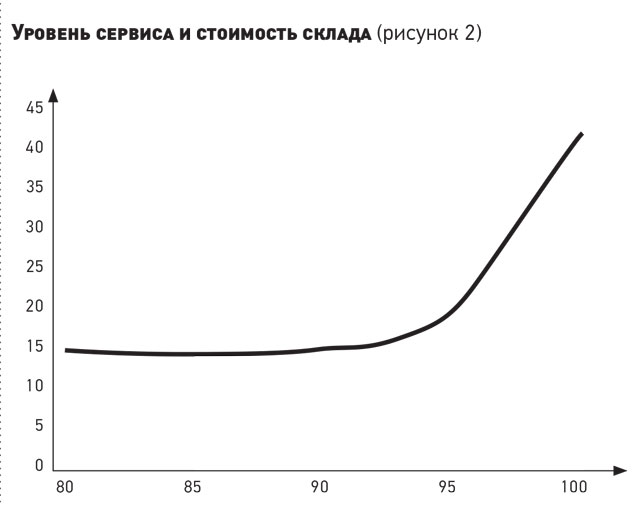

Останавливаемся на определенных уровнях сервиса для категорий компонентов, упомянутых выше. Например, для категории no-go уровень сервиса должен быть от 98%, для категории go-if — уровень сервиса может быть ниже 98% (например, 80%), для категории go допустим уровень примерно 50%. Это позволяет не затаривать склад запчастями, без которых эксплуатация судна возможна (рис. 2).

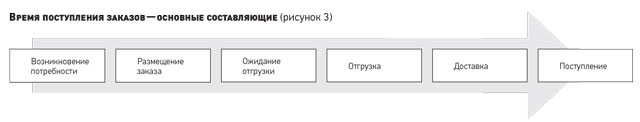

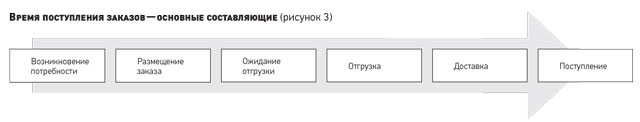

Очень важным является время выполнения заказа (рис. 3): от точки возникновения потребности до точки поступления запчасти на склад. Все шаги также контролируются. В зависимости от категории товара заказ должен быть как можно быстрее размещен: для каких-то позиций — в течение нескольких часов, для каких-то — можно подождать и неделю. Время ожидания отгрузки входит в общее время выполнения заказа. Транспортировку осуществляем либо своими бортами, либо перекладными рейсами, в основном из США. Авиаперевозки — более дорогой, но более быстрый способ доставки, зато возникает экономия на стоимости склада. Момент поступления — когда компонент отражается в системе на складе, прошел входной контроль и принят системой. На этом завершается цикл поставки.

Время сокращения поставки на один день позволяет, по нашим оценкам, примерно на 7% снизить стоимость склада, а сокращение на 14 дней уже позволит сократить соответствующие затраты на 14%; если это переложить на стоимость склада в рублях, сумма экономии будет весьма значительной.

Какие потребности формируют объем складов?

Источники для прогноза схожи с источниками в любой отрасли: постоянная потребность, стабильное потребление (что расходуем давно и при этом накоплены статистические данные). Такие исторические данные релевантны только с третьего года, они позволяют делать прогнозы более точными и минимизируют погрешности. И также есть труднопрогнозируемая потребность — техника ломается, здесь не обойтись без математического прогнозирования. Кроме того, необходимо учитывать фактор сезонности: например, летом покрышки на колесах истираются гораздо больше, так как полосы горячие и резина изнашивается быстрее. Влияет и ввод нового оборудования воздушных судов, новые требования органов власти или производителя (в частности, к перечню работ по обслуживанию судна). И, собрав и проанализировав весь комплекс информации, возможно приступить к прогнозированию.

Пример применения математической модели для расчета точки заказа

Рассчитываем точку заказа, страховой запас, среднее время потребления, расчеты несложные.

Страховые запасы:

SS = Ϭ × SF × LTF,

где Ϭ — стандартное отклонение;

SF — коэффициент уровня сервиса (стандартное распределение);

LTF — фактор времени поставки.

Спрос за время восстановления запаса:

LTD = DD × RLT,

где DD — ежедневное потребление;

RLT — время поставки.

Точка заказа:

RP = LTD + SS,

где LTD — спрос за время восстановления запаса;

SS — страховой запас.

Фактор времени поставки:

LTF = √Срок поставки / Горизонт прогноза

Такую модель необходимо использовать для более точного прогнозирования.

Также советую использовать для более точных прогнозов экспоненциальное сглаживание, которое является эффективным инструментом для прогнозирования в среднесрочной перспективе, данный инструмент работает только на один период вперед. Для нашей компании это наиболее оптимальный подход. Используем следующую формулу, которую вставляем в расчетные таблицы (например, Excel):

U(t + 1) = α × γt + (1 – α) × Ut,

где U(t + 1) — прогнозируемый показатель;

t + 1 — прогнозный период;

α — коэффициент сглаживания. Можно рассчитать по формуле, но опытным путем установлено, что лучше подобрать «вручную» в диапазоне от 0,1 до 0,9;

γt — фактическое значение показателя;

Ut — экспоненциально взвешенная средняя для периода, предшествующего прогнозному.

Все вышеприведенные формулы отражены в расчетном примере на базе Excel (таблица). Внесем некоторые пояснения. Предположим, что мы прогнозируем запасы по трем деталям. В колонках D, G, J, M, P у нас занесены данные по потребностям пяти месяцев прошлых периодов. Это регрессивный анализ (прогноз), на базе его точности мы можем рассчитать, какова погрешность нашего прогноза на будущий период. Там везде выводятся проценты, вот по ним мы и выясняем средний процент погрешности (средняя относительная ошибка) будущего прогноза. Также полученную процентную погрешность можно изменить, меняя значения коэффициента. Чем больше набранная статистика, тем меньше влияния оказывает коэффициент. Затем в колонках F, I, L, O вводим формулу расчета погрешности. Это относительно простое вычисление процентной разницы между двумя числами. Рассчитывается по формуле:

[(γt – Ut) / Ut] = погрешность

Поскольку при регрессивном анализе наш прогноз (Ut), скорее всего, получился не целым числом, равным фактическому значению (γt), то и процентное отклонение не будет равно нулю, хотя такое, конечно же, допустимо.

В колонке R мы считаем среднюю погрешность (среднее от суммы по строкам с данными погрешностей колонок F, I, L, O). Итоговая потребность в колонке S за все периоды получается как сумма строк колонок D, G, J, M, P. В колонке Т рассчитываем долю потребности деталей в общей потребности в процентах (например, по детали 1 = 21 / (21 + 29 + 47) × 100% = 22%). В остальных колонках проводятся расчеты по точке заказа согласно вышеприведенным формулам. В итоге получаем, что точки заказа (момент, когда необходимо пополнить наш запас) по деталям 1, 2, 3 — соответственно 9, 10 и 16 штук.

В компании, помимо времени предыдущего периода, еще используем прогноз сезонности.

***

Наш опыт может быть полезен для отделов снабжения любой компании, имеющей систему управления запасами и складским хозяйством. Сочетание современных ИТ-инструментов, больших данных, статистики и знание основных подходов в математико-статистическом моделировании позволит оптимизировать запасы и снизить риски недопоставок.

Пример применения математической модели для расчета точки заказа (таблица)

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

J |

K |

L |

M |

N |

O |

P |

Q |

R |

S |

T |

U |

V |

W |

X |

Y |

Z |

AA |

AB |

|

a (ко-эфф.) |

Чер-тежный номер |

Де-таль |

2016 |

|

|

2017 |

|

|

2018 |

|

|

2019 |

|

|

2020 |

Про-гноз спроса 2021 |

По-греш-ность |

Итог |

% от общего |

Стан-дарт-ное откло-нение |

Уро-вень сер-виса (95%) |

Срок по-став-ки |

Гор-изонт про-гноза |

Фак-тор вре-мени пос-тавки |

Стра-ховой запас |

Спрос за время вос-станов-ления запаса |

Точка зака-за |

|

0,9 |

1 |

1 |

1 |

5 |

80% |

3 |

3 |

6% |

3 |

3 |

1% |

9 |

8 |

7% |

5 |

5 |

24% |

21 |

22% |

3 |

1,48 |

1 |

1 |

1 |

4 |

4 |

9 |

|

0,9 |

2 |

2 |

7 |

5 |

33% |

3 |

3 |

7% |

2 |

2 |

6% |

8 |

7 |

8% |

8 |

8 |

14% |

28 |

29% |

3 |

1,48 |

1 |

1 |

1 |

4 |

6 |

10 |

|

0,9 |

3 |

3 |

4 |

11 |

63% |

13 |

13 |

2% |

|

67 |

10% |

9 |

9 |

3% |

15 |

14 |

19% |

47 |

49% |

5 |

1,48 |

1 |

1 |

1 |

7 |

9 |

16 |

|

Экспоненциальное сглаживание |

|

Расчет точки заказа |

|||||||||||||||||||||||||

1 Автор выступал с данной темой на конференции «Эффективное управление ликвидностью и оборотным капиталом», организованной Группой «Просперити Медиа» и порталом CFO-Russia.ru при информационной поддержке «ЭЖ».