Процесс снабжения склада предприятия вызывает определенные сложности на практике. Необходимо учитывать множество параметров и ограничений. Существуют исследования, посвященные анализу и оценке эффективности организации работы складов. В них, как правило, рассматриваются математические модели систем управления запасами, детализируются концепции «точно в срок», но зачастую не решаются вопросы масштабирования модели на большее число предприятий. Помимо этого, существуют методики оптимального управления материальными потоками в системе исполнения планово-предупредительных ремонтных работ, основанные на выборе критериев оценки эффективности способа доставки запасных частей и оптимизации процесса снабжения. Однако данные методики не принимают во внимание случайные факторы, влияющие на процесс снабжения. Можно ли усовершенствовать снабжение склада c помощью модели, учитывающей случайные факторы?

Существует огромное количество предприятий, отличающихся отраслевой спецификой, размерами, организационной структурой и другими характеристиками. Достаточно специфичным может быть и их складское хозяйство, и способы управления им. Рассмотрим, как можно решить задачу совершенствования работы склада на примере дилерской станции запасных частей.

Отсутствие на складе дилерской станции запасных частей, необходимых для срочного ремонта грузового автомобиля, может увеличивать длительность проведения ремонтных работ, приводить к простою автомобиля либо вообще к отказу клиента от услуг дилерской станции. Большой срок ремонта негативно влияет на репутацию дилерской станции, которая в свою очередь влияет на репутацию компании, которую она представляет. Клиент «теряет деньги» во время простоя автомобиля, так как в это время автомобиль не может перевозить грузы.

Для решения обозначенной проблемы необходимо знать время и объемы поставок запасных частей. Решение осложняется неопределенностью возникновения необходимости ремонтных работ по времени и по объему запасных частей нужной номенклатуры. Таким образом, необходимо принимать во внимание множество случайных факторов: случайное время поломки грузового автомобиля, случайный объем запасных частей, необходимых для ремонта, объем поступления запасных частей от поставщика и др.

Решить задачу своевременной поставки поможет модель процесса снабжения запасными частями

Задачу обеспечения запасными частями в условиях неопределенности можно решить, если использовать информацию, полученную с помощью модели процесса поставок запасных частей.

Для этого мы предлагаем использовать разработанную нами модель процесса поставок запасных частей.

Выходными значениями этой модели являются суммарные затраты на транспортировку и хранение запасных частей на складе дилерской станции.

Модель позволяет рассчитать необходимое количество запасных частей на складе дилерской станции, необходимых для срочного ремонта грузового автомобиля. В процессе разработки модели для планирования и управления уровнем запасных частей на складах дилерских станций требовалось принимать во внимание такие случайные факторы, как:

-

время поломки грузового автомобиля;

-

время пополнения запасов запасных частей;

-

значение величины объема запасных частей, необходимое для ремонта;

-

объем поступления запасных частей от поставщика.

В модели используется метод статистических испытаний — метод Монте-Карло, дающий возможность моделировать процессы, на которые влияют случайные величины.

В модели методом Монте-Карло генерируются две случайные величины: момент поступления запроса от клиента на выдачу запасных частей со склада t и количество запросов в день от разных клиентов в штуках Vt. Величина суммарных затрат является функцией от переменных t и Vt:

Ссумм. = f (t; Vt)

где Ссумм. — суммарные затраты склада дилерской станции за год.

Ставим задачи при разработке модели

Для проведения моделирования используются следующие исходные данные:

-

значения минимального запаса запасных частей Хmin, при достижении которого дилерская станция обязана заказать поставку;

-

объем запасных частей в поставке от Ymint до Ymaxt.

В качестве ограничений используем данные статистического учета поломок:

-

запросы от клиентов поступают с частотой раз в а-b дней;

-

в день может поступить с-d штук запросов от разных клиентов;

-

λ — стоимость хранения одной запасной части на складе за день;

-

к — сумма стоимости работ по установке запасной части на автомобиль и наценки дилерской станции на стоимость запасной части, по которой она была приобретена у поставщика;

-

Спост. — стоимость одной поставки;

-

τ — время одной поставки.

В произвольный момент времени ti со склада дилерской станции по каждому случайному количеству запросов клиентов Vti отпускается запасная часть одного наименования. Если в момент времени ti запас Хi на складе был достаточен, то запрос Vti удовлетворялся полностью. Если запаса запасных частей не хватило для того, чтобы полностью удовлетворить запрос клиента, то запрос возмещается только на количество запаса, имеющегося на складе. В этом случае дилерская станция несла потери от дефицита запасных частей Сдефi. Суммарные потери от дефицита запасных частей за год можно вычислить по формуле:

Сдеф. = к ∑ (Vti – Xi).

Поступление запасных частей на склад дилерской станции от поставщика происходит в известные (заданные) моменты времени и в известном (заданном) объеме. Заданным значением является минимальный запас запасных частей Хmin (определяемый дилерской станцией самостоятельно). При достижении запаса запасных частей Хmin дилерская станция обязана заказать поставку новой партии запасных частей. Новая партия запасных частей поступает на склад через τ дней. Величина τ может быть определена (задана) для каждой дилерской станции и зависит от расстояния до регионального склада и вида транспорта (на котором осуществляется перемещение запасных частей).

Количество запасных частей в поставке от Yminτ до Ymaxτ фиксировано и задается исследователем (подразумевается, что это значение определяется дилерской станцией самостоятельно).

Затраты на одну поставку Спост. i. рассчитываются для каждой дилерской станции, зависят от расстояния до регионального склада и вида транспорта (на котором осуществлялась доставка запасных частей).

Суммарные затраты на поставки запасных частей за год вычисляются по формуле:

Спост.= n*Спост. i.

где n — число поставок за год.

Суммарные затраты на хранение запасных частей на складе за год вычисляются по формуле:

Схр = λХсумм.

где λ — стоимость хранения одной запасной части на складе за день;

Хсумм. — суммарное накопленное количество запасных частей на складе за год.

Общие суммарные затраты за год вычисляются по формуле:

Ссумм. = Сдеф. + Спост.+ Схр.

Расчеты на компьютере при различных исходных данных по всему плановому периоду Т (год) позволяют смоделировать реальные процессы снабжения и поставки запасных частей на склад дилерской станции.

Как работает модель процесса поставок запасных частей

Покажем, как эта модель работает на примере конкретного предприятия. Задача была сформулирована следующим образом: найти минимальное значение суммарных затрат, при котором возникает не более одного случая дефицита в год, то есть, меняя параметры Хmin и Yτ, необходимо было выявить ситуации, при которых суммарные затраты за весь период минимальны: (Сдеф. + Спост.+ Схр.) → min. При этом составляющая Сдеф. у данного минимального значения должна быть не больше 2000 руб., то есть не больше одного случая дефицита в год.

Воспользуемся исходными данными дилерской станции по запасной части «Тормозная колодка». Согласно данным статистики и складского учета исходные данные таковы:

-

частота поступления запросов от клиентов — раз в два-четыре дня;

-

количество запросов от разных клиентов в день — от одной до трех штук;

-

стоимость хранения одной запасной части на складе за день — 50 руб.;

-

сумма стоимости работ по установке запасной части на автомобиль и наценки дилерской станции на стоимость запасной части, по которой она была приобретена у поставщика, — 2000 руб.;

-

стоимость одной поставки — 5000 руб.;

-

время одной поставки — три дня.

Для начала определили диапазон различных вариантов исходных данных параметров Yτ и Хmin. Объем поставки меняли от одной до 11 штук в партии, для каждого из этих значений установили минимальный запас от нуля до девяти штук, таким образом, получили 100 вариантов исходных данных. Для каждого варианта эксперимент провели 100 раз для того, чтобы получить возможный разброс значений.

Далее по одному варианту исходных данных рассчитали средние значения всех составляющих затрат. Аналогичные расчеты были проведены по всем вариантам исходных данных.

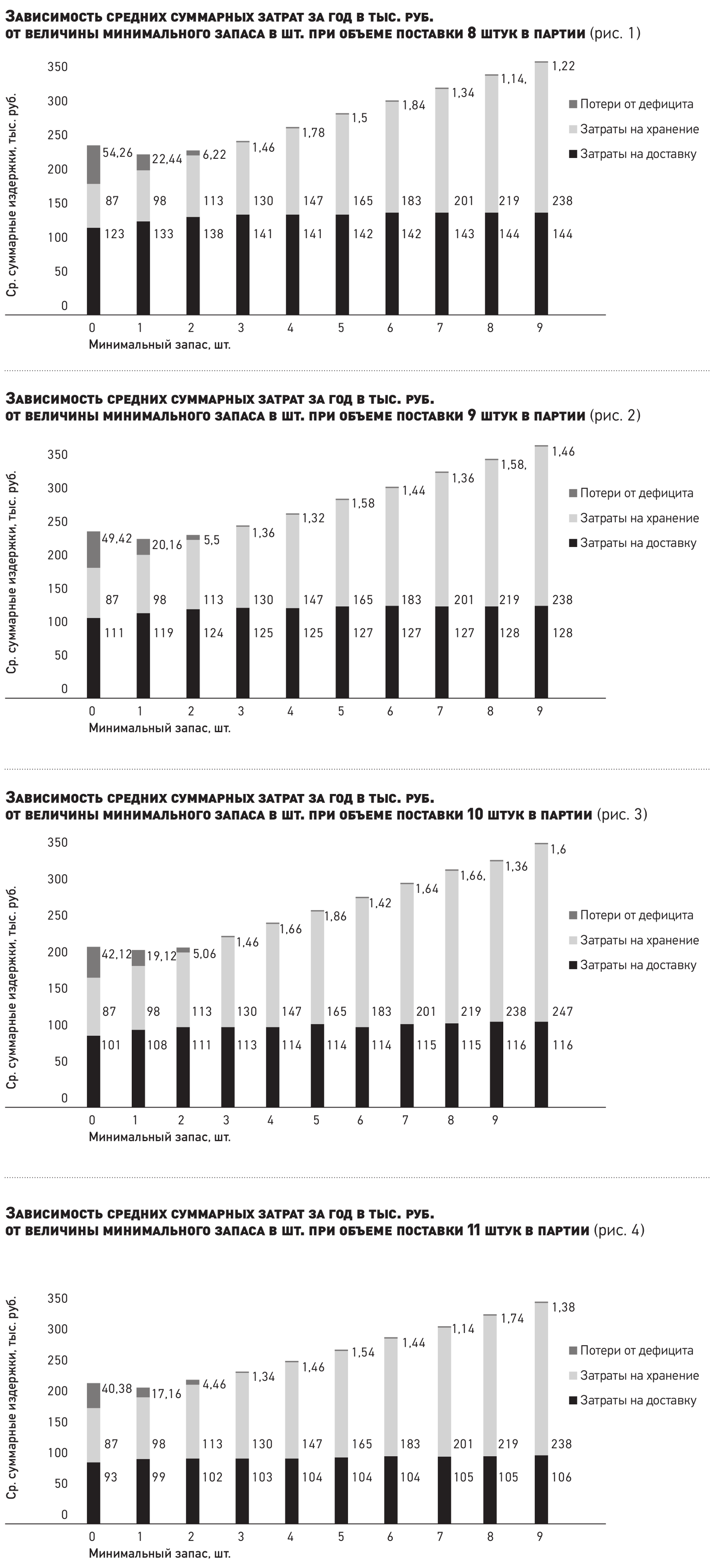

Анализ значений, полученных в результате исследования на модели, показал, что минимальное значение средних суммарных издержек и ряд значений, близких к минимальным, достигаются при объемах поставки от восьми до 11 штук в партии.

Зависимости значений средних суммарных затрат за год в рублях от величины минимального запаса при объеме поставки 8—11 штук в партии соответственно представлены на рис. 1—4.

Полученные результаты, представленные на графиках, сведены в таблицу, из которой видно, что минимальное значение средних суммарных затрат 214,26 тыс. руб. в год достигается при объеме поставки 11 штук в партии и минимальном запасе — одна штука, но величина средних затрат от дефицита при данных параметрах составляет 17,16 тыс. руб., то есть 8—9 случаев дефицита в год. Значение в 8—9 случаев дефицита в год не соответствует заданным условиям экономически целесообразного снабжения запасными частями.

Подходящим под условие экономически целесообразного снабжения запасными частями является значение средних суммарных затрат 234,26 тыс. руб. в год, что достигается при объеме поставки 11 штук в партии и минимальном запасе в три штуки. Полученное значение в 234,26 тыс. руб. на 20,00 тыс. руб. больше минимального значения (214,26 тыс. руб.), но величина средних затрат от дефицита составляет 1,34 тыс. руб., то есть один или ни одного случая дефицита в год.

Таким образом, анализ проблемных ситуаций, связанных с отсутствием на складе дилерской станции запасных частей, показал, что разработанная модель дает возможность рассчитать значения суммарных затрат при различных исходных данных. А информация, полученная в результате, позволяет обеспечить постоянное наличие на складе дилерской станции необходимых запасных частей.

К сведению

Метод Монте-Карло в науке состоит в искусственном моделировании ситуаций посредством многократных повторений в случайных реализациях, то есть вероятностные характеристики моделируемого стохастического (случайного) процесса совпадают с аналогичными величинами решаемой задачи. Считается, что метод Монте-Карло был разработан в 1949 г., когда в свет выходит статья Николаса Метрополиса и Станислава Улама «Метод Монте-Карло» (The Monte Carlo Method). Название метода происходит от названия коммуны в княжестве Монако, широко известного своими казино, поскольку именно рулетка является одним из самых широко известных генераторов случайных чисел. До сих пор механизм случайного выбора часто демонстрируют на примере обычных игральных костей. Однако на практике применяются таблицы случайных чисел или специальные программы для компьютеров, именуемые генераторами случайных чисел. Метод Монте-Карло достаточно удобен, что и обуславливает его повсеместное использование в экономике и других науках.

Минимальное значение средних суммарных затрат за год в тыс. руб. и ряд значений, близких к минимальному (в порядке возрастания) (таблица )

|

Объем поставки |

Мин. запас |

Средние затраты на доставку |

Средние затраты на хранение |

Средние затраты из-за дефицита |

Средние суммарные затраты |

|---|---|---|---|---|---|

|

11 |

1 |

98,85 |

98,25 |

17,16 |

214,26 |

|

10 |

1 |

107,85 |

89,38 |

19,12 |

216,35 |

|

11 |

2 |

101,50 |

113,08 |

4,46 |

219,04 |

|

9 |

1 |

118,75 |

80,22 |

20,16 |

219,12 |

|

10 |

2 |

110,75 |

104,11 |

5,06 |

219,92 |

|

11 |

0 |

932,0 |

87,81 |

40,38 |

221,39 |

|

10 |

0 |

101,25 |

79,07 |

42,12 |

222,44 |

|

9 |

2 |

123,95 |

94,52 |

5,50 |

223,97 |

|

8 |

1 |

132,60 |

70,95 |

22,44 |

225,99 |

|

8 |

2 |

137,95 |

85,84 |

6,22 |

230,01 |

|

9 |

0 |

111,00 |

70,03 |

49,42 |

230,45 |

|

11 |

3 |

102,80 |

130,12 |

1,34 |

234,26 |