Уже больше пяти лет в России реализуется национальный проект «Производительность труда». Его главная задача — повысить эффективность российских предприятий, что предполагает совершенствование навыков персонала, оптимизацию использования внутренних ресурсов и внедрение самых передовых технологий и практик. О том, как стать участником нацпроекта, как вводятся в действие практики бережливого производства и какие выгоды от этого может получить бизнес, рассказывает Кристина Зарипова, пресс-секретарь ГК «Энергоконтракт».

Национальные проекты — это комплексная программа развития России на ближайшие несколько лет, созданная с целью повышения уровня жизни граждан, развития экономики страны и обеспечения ее безопасности. Независимо от отрасли, принадлежности к малому, среднему или крупному бизнесу все компании могут получить свои выгоды от участия в них.

Особенно важным для российских предприятий является проект «Производительность труда». Он направлен на рост эффективности бизнес-процессов в отраслях промышленности, сельского хозяйства, строительства, транспорта и других сферах, который обеспечивается за счет развития новых технологий и оптимизации рабочих процессов, а также повышения квалификации и обучения работников.

Одним из предприятий, которое получило выгоды от участия в национальном проекте «Производительность труда», стало текстильное предприятие ГК «Энергоконтракт». Оно разрабатывает и производит высокотехнологичную спецодежду для защиты от смертельно опасных профессиональных рисков, среди которых: электрическая дуга, открытое пламя, брызги расплавленного металла, электромагнитные поля и наведенное напряжение, порезы цепной пилой, падение с высоты, выбросы пара, клещи и кровососущие насекомые.

Предприятие осуществляет практически полный производственный цикл и выпускает средства защиты от термических рисков, изготовленные из арамидной ткани под брендом ТЕРМОЛ®1 собственной разработки. За последние 15 лет компания вложила в развитие производства более 6 млрд руб., на данный момент это самая современная текстильная фабрика в России, которая выпускает более 560 моделей 3200 модификаций спецодежды.

Вызовы-2022 и решение вступить в нацпроект «Производительность труда»

Уход крупных иностранных производителей и поставщиков в 2022 г. с рынка привел к росту количества заказов на продукцию компании. Менеджмент поставил цель — не допустить сбоев в поставках, которые могут привести к прямым угрозам здоровью и жизни работников, не получивших защитную экипировку и занятых на предприятиях со смертельно опасными рисками, например в таких отраслях, как энергетика, нефтегазовая отрасль.

Для этого производственные мощности стали работать с перенапряжением, часть которого была снята за счет запуска нового отделочного производства летом 2022 г. и закупки оборудования для других подразделений. «Особое внимание было приковано к швейному цеху, который в итоге и был выбран для проекта, — комментирует Ирина Николаева, директор по развитию „Энергоконтракта“ и координатор нацпроекта. — Наша компания всегда активно развивалась и повышала свою эффективность самостоятельно, скептически оценивая государственные инициативы, тем более бесплатные. Однако, когда увидели реальные успешные результаты программы у партнеров и поставщиков, созрело решение вступить в нацпроект».

С чего начать?

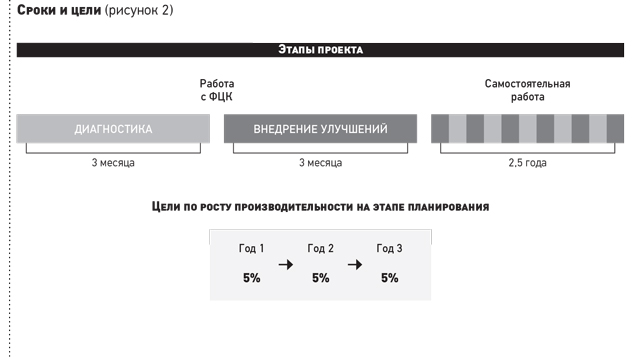

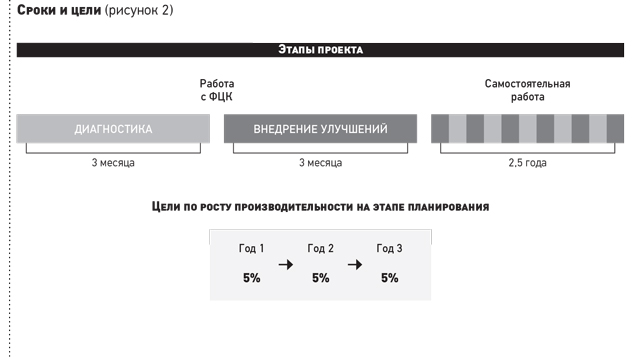

Любая компания проходит строгий отбор для вступления в программу и по ее итогам должна продемонстрировать результат. В соответствии с обязательствами, возложенными на предприятие Федеральным центром компетенций (ФЦК, оператор Национальной программы), оно должно было обеспечить прирост производительности не менее чем на 5%.

По методике нацпроекта предприятию-участнику необходимо:

-

во-первых, выбрать пилотный поток, на котором будет проходить оптимизация. Мы выбрали одну из швейных бригад, которая изготавливает флагманский продукт — костюм от термических рисков электрической дуги;

-

во-вторых, привести одну из частей производства близко к идеалу — построить эталонный участок. Для этих целей мы остановились на участке заготовок (полуфабрикатов), потому что задержка здесь может привести к сбою сразу в нескольких швейных бригадах.

Выявление потерь

Первый проект программы был рассчитан на три года. В течение первых шести месяцев шла работа при поддержке опытного руководителя проектов Федерального центра компетенций Владимира Силонова, выступающего в роли «играющего тренера». Специалисты ФЦК помогали предприятию свести к минимуму издержки и увеличить прибыль. Эксперты выезжали на производство, изучали, как оно устроено, находили слабые звенья в технологических цепочках и вместе с сотрудниками предприятия разрабатывали схему оптимизации процессов.

Целью первых трех месяцев стало построение плана работы по проекту, чтобы в результате в ограниченный промежуток времени, с ограниченными ресурсами и с учетом безостановочного выпуска продукции внедрить действенные инструменты бережливого производства.

Для реализации этой задачи рабочая группа нацпроекта, которая также формируется из сотрудников на начальном этапе, подготовила текущую и идеальную карты потоков, построила диаграммы спагетти, замерила хронометраж операций, провела производственный анализ.

В ходе этой работы команда проекта выяснила, что теряется 33 из 100% эффективного времени (за вычетом перерывов). В последующие три месяца рабочая группа проекта занималась внедрением инструментов бережливого производства, используя ресурсы, которые раньше не попадали в поле зрения, и минимизировала потери.

Вернуть потерянное время

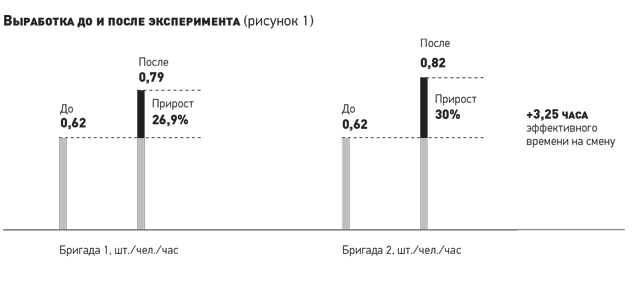

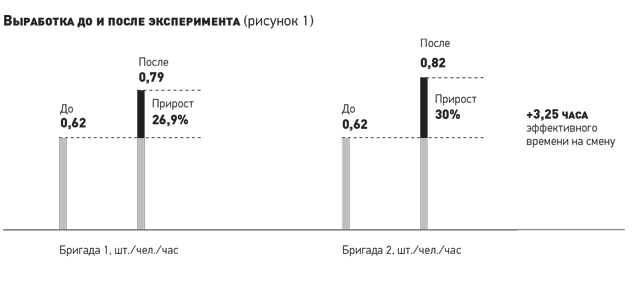

Забегая вперед, скажу, что три с четвертью часа эффективного времени было добавлено в смену одной бригады в ходе эксперимента с помощью реорганизации участка заготовок, перемещения оборудования и перераспределения функционала в тестовых бригадах швейного цеха.

В секторе заготовок, на базе которого был построен эталонный участок, были устранены потери от ожидания полуфабрикатов. На пилотном потоке — в швейной бригаде — во-первых, сокращены потери на перемещение кроя и лишние переходы швей.

Во-вторых, с помощью матрицы компетенций, учитывающей квалификацию швеи, проведено разделение технологических операций между швеями равномерно и сбалансирована загрузка всех участников потока. «Пилотным участком стала наша бригада, — комментирует проект Людмила Вырлан, технолог экспериментального потока. — Признаюсь честно, вначале эмоции были не самыми лучшими: работа по плану занимала весь день, а проект требовал к себе много внимания. Но по ходу я для себя открывала много интересных моментов, на которые раньше не обращала внимания. В конце этапа я уже с увлечением принимала в нем участие и вносила свои предложения, идеи, так как поняла, что многие из них могут пойти на пользу».

Эффект от преобразований поразил участников проекта — выработка увеличилась почти на 27%. «Результат нас настолько удивил, что мы ему не поверили и провели аналогичный эксперимент еще на одной бригаде в швейном цехе, которая показала прирост в выработке уже 30%. После этого сомнений не осталось», — рассказывает Ирина Николаева.

Однако нельзя сказать, что прирост выработки в швейном цехе был достигнут только за счет построения эталонного участка и запуска пилотных потоков в нем. В значительный степени нацпроект затронул и раскройный цех. Его руководитель Марина Козина так комментирует нововведения: «В цехе мы внедрили производственный анализ, где мы в течение смены анализируем, какие были причины невыполнения планового задания, что сместилось. И пытаемся максимально оперативно решить эти проблемы, чтобы выполнить в срок наши заказы. Производственный анализ нам очень в этом помогает, информация очень быстро собирается, потому что каждый час оператор пишет, выполнил ли он план, указывает время выполнения и причины, по каким он не выполнил».

Успех проекту принесли усилия, предпринятые многими подразделениями. Участие в нацпроекте вносит свежую струю оптимизации во всю компанию.

Галина Шапошникова, руководитель швейного производства и глава рабочей группы нацпроекта, делится впечатлениями: «Когда работаешь в рутине, присутствует момент „замыленности“, но, когда извне приходит информация, ею „опыляешься“, внедряешь и получаешь положительный эффект. Следующий шаг — зарядить этой энергией, замотивировать другие потоки и работать дальше на повышение производительности».

Итоги первого этапа нацпроекта в масштабах производства

Результаты участия в нацпроекте «Производительность труда» превзошли ожидания как специалистов предприятия, так и экспертов ФЦК. За счет проведенных преобразований производительность компании выросла на 8,87% за квартал, что соответствует дополнительным 8500 средствам индивидуальной защиты от смертельно опасных рисков.

Владимир Силонов, куратор ФЦК, прокомментировал эти цифры так: «Сейчас я убежден, что программа будет иметь значимый эффект по окончании, но, когда только пришел в „Энергоконтракт“, первая мысль была — „вот я попал“: компания находится на таком высоком уровне, что, казалось, улучшить что-то будет сложно. Еще и поэтому эффект, которого добилась компания, считаю грандиозным. Немногие такого достигают».

Выиграл от нацпроекта не только бизнес, но и рядовые швеи. Они получают сдельную оплату, и в результате увеличения выработки их доход существенно повысился: за то же время работы они смогут зарабатывать больше. Таким образом, «Энергоконтракт» решает еще одну задачу — нехватку швей. «Если раньше из-за дефицита швей нам приходилось брать на работу любых желающих с минимальными навыками, то сейчас у нас появилась возможность выбирать самых лучших, потому что мы предлагаем более привлекательное вознаграждение», — делится еще одним преимуществом участия в нацпроекте Галина Шапошникова.

Перспективы и развитие проекта

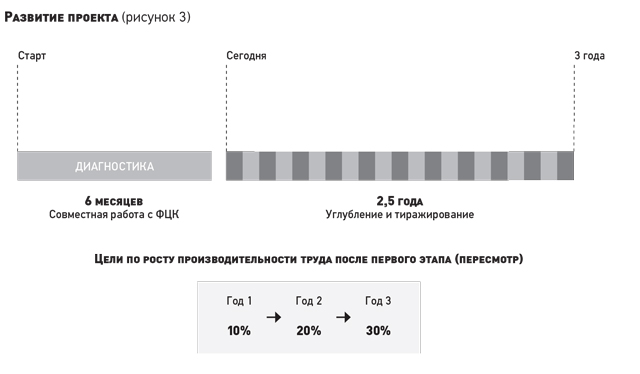

Эксперт ФЦК сопровождает компанию в проекте полгода. В течение последующих 2,5 лет предприятие самостоятельно реализует программу.

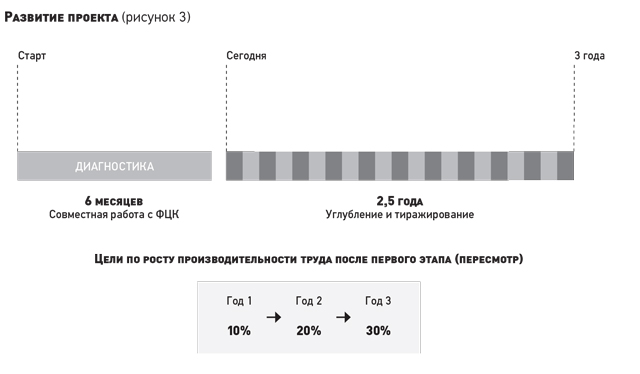

Первоначально наше предприятие планировало прирост производительности по 5% ежегодно. Однако результат был перевыполнен всего за первый квартал, при том что преобразования прошли только в двух бригадах из тринадцати.

Теперь мы ожидаем существенно большего прироста. «На примере двух бригад мы увидели огромный потенциал увеличения выработки. Результат впечатляющий, и это еще не финал. Верим, что внедрение инструментов, использованных в ходе нацпроекта в 13 бригадах, обеспечит увеличение выработки не менее чем на 20%. Кроме того, планируем тиражировать подходы на другие наши производства», — поделилась планами Ирина Николаева.

К окончанию программы «Энергоконтракт» рассчитывает на 30% прироста производительности.

1 Арамидная ткань, в отличие от других материалов, обладает свойствами термостойкости и огнестойкости на молекулярном уровне, их нельзя стереть или смыть. При термическом воздействии ткань костюма ТЕРМОЛ® превращается в надежный щит, который сохраняет свою целостность, позволяя работнику безопасно эвакуироваться в аварийной ситуации или предпринять действия по локализации возгорания.