При освоении инструментов «бережливого производства» в АО «ОНПП „Технология“» возникали определенные проблемы. Как удалось их преодолеть и достичь поставленной цели, опытом поделился Алексей Грошев, начальник бюро оборудования и автоматизации производства.

Руководством АО была поставлена задача увеличить объем выпускаемой продукции в два раза за три года на имеющихся площадях без остановки производства. Однако достичь такой масштабной цели без обновления производственной системы, применения новых инструментов и создания команды единомышленников было невозможно.

Специфика мелкосерийного наукоемкого производства, где работники выполняют более 70 различных операций с использованием 25 видов оборудования и более 100 типов оснастки, усложнила поставленную задачу. Качество выполняемой операции во многом зависит от опыта и ответственности исполнителя. Халатность, проявленная на начальных операциях, может привести к дефекту, который не будет обнаружен на этапе промежуточного технического контроля и впоследствии приведет к браку на завершающих этапах производства.

Образцом для решения поставленной задачи стала производственная система Toyota и ее инструменты, направленные на борьбу с потерями.

Обновление тормозила устаревшая система мотивации

Вначале занялись обучением работников основам «бережливого производства» без отрыва от производства, и с этой целью пригласили сторонних тренеров. На первом этапе обучили примерно 80% ИТР и 15% рабочих, что позволило приступить к выявлению и минимизации потерь с помощью таких инструментов, как 5S, визуализация, стандартизация, пока-йоке (встроенная защита от ошибок), TPM, SMED.

И почти сразу команда столкнулась с большими трудностями. Рабочие и мастера не понимали необходимости изменений, были не готовы обучаться новому и не восприняли нововведения, улучшения стали проводиться исключительно «из-под палки». Тормозом в осуществлении изменений и повышении производительности выступала и сложившаяся десятилетиями система мотивации персонала в цехе и на предприятии в целом.

В этой связи нужно было выстроить заново систему мотивации персонала, как личной, так и коллективной, чтобы работники могли понимать, зачем нужны изменения, что менять и каким образом.

При детальном анализе ситуации выяснили следующее:

-

вместе с низким уровнем профессионализма у большинства работников отсутствовала ответственность за качество операций. Рабочие и мастера пытались скрыть дефекты, перенося ответственность за брак на последующие операции;

-

в цехе преобладал ручной труд, который трудно поддается автоматизации;

-

у рабочих не было стремления к профессиональному и карьерному росту;

-

не было достойных условий труда и быта.

Чтобы изменить ситуацию к лучшему, разработали план мероприятий по четырем направлениям:

-

повышение квалификации рабочих;

-

улучшение условий труда и отдыха;

-

вовлечение сотрудников в процесс изменений;

-

наглядная агитация.

Матрица компетенций создала в коллективе атмосферу соревнования

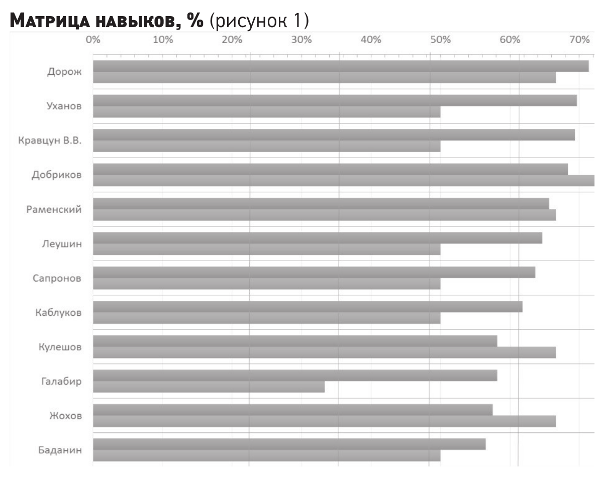

Чтобы понять, куда двигаться в процессе повышения квалификации, нужно было выяснить уровень квалификации работников участков. С этой целью были разработаны матрицы компетенций, включающие таблицу с данными и диаграмму. Матрица содержит оценку важных для производства отдельных навыков и уровень мастерства работников как взвешенную сумму их навыков. А данные диаграммы позволяют сопоставить фактический и присвоенный (номинальный) разряды сотрудника (рис. 1).

Работа с такими матрицами позволила:

-

выявить несоответствие между разрядами, присвоенными по выслуге лет и фактически приобретенными профессиональными навыками;

-

побудить людей к освоению новых видов оборудования и оснастки;

-

определить главные пробелы в компетенциях, требующих первоочередной работы.

При этом каждый работник может увидеть в матрице, каких успехов он достиг, какие навыки ему нужно «подтянуть» а также сравнить и оценить свои результаты относительно других и поднять свой рейтинг в коллективе.

Так, на основе матрицы двум токарям были присвоены пятый и шестой разряды «вне очереди», минуя их обычную последовательность. Матрица навыков стала мощным мотивационным инструментом и вызвала у рабочих стремление повысить уровень профессионализма, получить допуск к работе с различными станками и видами оснастки.

Забота о персонале (второе направление) проявилось в улучшении условий труда и быта на производстве. Персонал обеспечили средствами индивидуальной защиты и спецодеждой от воздействия вредных факторов. А для улучшения условий быта в цехе организовали душевые и оборудовали комнаты для приема пищи и курения.

Создали систему улучшений и вовлекли в нее работников

С целью вовлечения персонала в процесс улучшений по инициативе рабочей команды было принято решение о внедрении системы улучшений (kaizen).

Принцип системы прост: за каждое поданное предложение работнику выплачивается 100 руб. при заполнении им заявки по установленной форме, содержащей: описание сути, положения дел, требующее изменений; перечень необходимых для реализации изменений ресурсов (людей, материалов); оценку ожидаемого от внедрения экономического эффекта. Заполненные бланки можно передать через специальный почтовый ящик, установленный в холле цеха. Такой подход способствует развитию у персонала позитивного и конструктивного мышления, направленного на поиск усовершенствований в их деятельности.

В конце каждого месяца комиссия, состоящая из начальника цеха, старших мастеров участков и специалистов, обсуждает новые предложения, докладывает о состоянии принятых. Предложения оцениваются по трем критериям: скорость реализации, эффект внедрения, ресурсоемкость. Приоритетными для реализации являются предложения с большим эффектом и без лишних затрат. Остальные — откладываются либо отправляются на доработку.

Комиссия назначает ответственных за внедрение улучшений, обсуждает и решает возникающие в ходе их реализации проблемы, заслушивает отчеты о проделанной работе, а также рассчитывает эффект от реализованных усовершенствований, определяет размер денежных вознаграждений авторов предложений и тех, кто занимается их внедрением.

Размер премиальных варьируется в зависимости от полученного экономического эффекта, трудоемкости внедрения, стоимости затраченных при этом материалов и возможности последующего тиражирования. Премии выплачиваются из фонда начальника цеха во исполнение его распоряжения, что позволяет существенно сократить время между реализацией поданной идеи и поощрением сотрудников. Такой порядок позволяет избегать излишнего бюрократизма в практике поощрения, что лучше мотивирует рабочих по сравнению со старыми механизмами рационализаторских предложений и патентов, требующих длительного оформления и согласования.

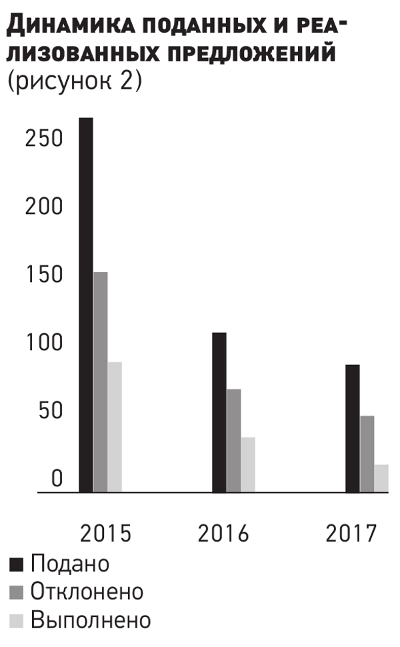

В результате использования данной системы за три года ее работы подано 403 предложения, из которых 130 реализовано, 30 находятся в процессе реализации, 243 отклонено. Например, одно из поданных предложений по замене закупаемых плит плитами собственного производства привело к экономическому эффекту в размере 5,357 млн руб.

Общий экономический эффект от внедрения системы кайдзен составил 15 млн руб., а отношение полученного экономического эффекта к уровню затраченных средств на реализацию проекта — 5,48.

Дополнительных участников удалось привлечь за счет запуска проекта сбора пожертвований для благотворительного фонда «ХОСПИС — ДЕТЯМ». (Вы тоже можете помочь фонду, отправив СМС на короткий номер 3434 со словом ЗОНТ СУММА ПОЖЕРТВОВАНИЯ.) Прием предложений начали с апреля 2015 г., сегодня в этом процессе участвуют около 40% рабочих и 54% ИТР. Однако общее количество подаваемых ежегодно заявок постепенно снижается, что может быть связано с повышением требований к качеству заявок, возрастанием сложности их решений (рис. 2).

Вместе с тем производство может развиваться и быть эффективным, если опирается на передовую научную мысль. Поэтому в цехе создаются условия для изобретательства и научной работы. Например, инженером-программистом была разработана и внедрена новая технология изготовления оснастки на станках с ЧПУ, а некоторые инженеры-технологи совмещают работу с научной и изобретательской деятельностью, обучаясь в аспирантуре.

За три года сотрудники цеха получили десять патентов, пять из которых внедрены в производство, подали шесть заявок на изобретения, которые находятся на этапе экспертизы, опубликовали шесть научных статей, приняли участие в шести научно-практических конференциях.

Навыки работы в команде развиваются не только в процессе производства

Формированию у сотрудников соответствующего лучшим образцам отношения к делу и навыков работы в команде способствует наглядная агитация (четвертый элемент системы).

Для поддержания порядка и обеспечения безопасности условий труда по инициативе команды по улучшениям были разработаны плакаты с изображением мастеров участков с мотивирующими слоганами и стихами (визуализация). Плакаты по технике безопасности на производстве настраивают персонал на активное использование средств индивидуальной защиты, а серия плакатов «Скажи браку НЕТ!» в доступной и яркой форме подчеркивает личную ответственность каждого члена коллектива при изготовлении военной продукции.

Активное участие при разработке таких плакатов принимали работники цеха, что говорит о сплоченности коллектива и их вовлеченности не только в процесс производства, но и процесс «жизнедеятельности» цеха.

С точки зрения управления такая схема взаимодействия в производственных цехах достаточно эффективна. Непосредственное вовлечение персонала позволяет реализовать их потенциал, проявить творческие способности и сплотить коллектив за счет повышения ценности мнения каждого работника.

Так, повышение мотивации персонала цеха через развитие патриотизма, духа соревнования, солидарной ответственности и чувства личной причастности к общему большому делу стало одним из наиболее важных факторов в решении задачи, связанной с увеличением объемов производства.

Эффективной системе производства нужны постоянные улучшения

В нынешних реалиях повышать производительность нужно прежде всего за счет рационального использования существующих ресурсов и оптимизации необходимых процессов и операций, что особенно важно при расширении номенклатуры производимой продукции, а не только при росте ее объемов. Для этого необходимо организовать эффективную систему управления. В высокотехнологичных отраслях с мелкосерийным производством, широкой номенклатурой выпускаемой продукции и неравномерностью заказов сделать это достаточно сложно. О том, как подошли к решению этой задачи в АО «ОНПП „Технология“» и каких результатов достигли, на примере одного из структурных подразделений рассказывает руководитель цеха, д.т.н. Дмитрий Викторович Харитонов.

Сложившаяся производственная система в АО была характерна для многих крупных предприятий, основанных еще в советский период. Она не позволяла оперативно и без существенных затрат увеличивать объем и номенклатуру выпускаемой продукции по ряду причин. Среди них — нацеленность на выполнение оборонного заказа; слабость внутренних связей в системе управления; неготовность оперативно разрабатывать и внедрять в серию новую продукцию, необходимую для заказчиков в устраивающие их сроки; неэффективность системы мотивации и др.

Но пока количество выпускаемой продукции и номенклатура были достаточны и стабильны, эти недостатки не проявлялись. После существенного увеличения оборонного заказа и необходимости повышения доли гражданской продукции на предприятиях ОПК стало понятно, что достичь поставленных целей только путем увеличения количества работников не получится. Отсутствовало необходимое количество технологического оборудования и площадей под его размещение. Поэтому первоначальное увеличение численности работников выявило все недостатки существующей на тот момент системы управления производством.

Современная производственная система предполагает необходимость постоянно совершенствовать как производство, так и систему управления, повышать прозрачность происходящих процессов и использовать творческий потенциал работников. А для его активизации и проведения постоянных улучшений необходимо выстроить соответствующую систему мотивации, включающую материальное и нематериальное стимулирование.

В этой связи для развития производственной системы первоначально в рамках цеха по внедрению серийных технологий производства радиопрозрачных обтекателей была выбрана философия leаn, или «бережливое производство». Апробирование новых идей, принципов, методов и инструментов решили провести на участке изготовления керамических заготовок (далее — цех).

Сформировали рабочую группу для выявления проблем и поиска их решения

Для внедрения изменений в производственную систему необходим лидер. Он определяет направление развития, формулирует цели и задачи, строит планы, собирает рабочую команду (группу) по реализации улучшений и контролирует общий ход выполнения работ. В команду было решено включить специалистов различного профиля, имеющих личную зону ответственности. Такой подход позволил получать максимально полную информацию и обсуждать разнообразные мнения и идеи при выявлении проблем. Поскольку все члены рабочей команды были обучены методам и принципам бережливого производства, они могли активно взаимодействовать и «говорить на одном языке».

Использовали аналитический инструментарий

Чтобы составить объективную картину о состоянии дел в цехе, был решено использовать доступные инструменты бережливого производства. Вначале провели картирование потока создания ценности (Value Stream Mapping, VSM) — составили карту текущего состояния материальных и информационных потоков производства продукции, что позволило увидеть текущее положение дел в производстве и найти «узкие места». На основе графического наглядного отображения текущей ситуации построили карту будущего потока создания ценности.

Провели анализ логистической системы цеха и оценили, насколько рационально используются доступные производственные площади. Визуализировать перемещение сотрудников и материалов в процессе создания ценности помогла диаграмма «Спагетти».

Выявлению основных причин возникновения потерь помогло использование диаграммы Исикавы — графическое представление причинно-следственных связей, так называемая диаграмма «рыбьей кости». Дополнительная проблема возникла в связи со спецификой керамического производства. Керамическая технология состоит из большого количества этапов изготовления изделий. При этом предшествующие действия и операции серьезно влияют на последующие и на конечные свойства продукта, что существенно осложняет определение источника возникновения дефектов и их причины. А минимизация дефектов является одним из способов повышения производительности труда, существенно увеличивающей прибыль компании. С этой целью собрали данные по основным видам и количеству появляющихся дефектов, и на их основании построили диаграмму Парето.

На участке изготовления керамических заготовок был проведен тайминг каждой производственной операции, полученные данные легли в основу дальнейшей работы по проекту.

По результатам анализа сформировали план работ по реализации lean-технологий в цехе. Он включал пошаговое описание действий на один-два года вперед с расчетом необходимых затрат. Его основные мероприятия были направлены на:

-

изменение структуры управления цехом;

-

обучение работников цеха основам бережливого производства;

-

улучшение условий труда;

-

перенос производственных участков в рамках существующих производственных площадей, для оптимизации их расположения и организации.

Реализация плана не требовала остановки производства и не грозила риском срыва оборонного заказа, что облегчило его согласование с вышестоящим руководством.

Рационально организовали рабочее пространство и перестроили линейно-функциональные связи

Поскольку возможности расширения производственных площадей в цехе не было, заново выстроили логистическую систему — изменили расположение технологического оборудования и мощностей в помещениях. Так высвободили 15% имеющихся площадей, на которых разместили новые технологические мощности.

Для грамотной организации рабочего пространства использовали систему 5С, с ее помощью избавились от накопившегося годами хлама, неиспользуемой оснастки и материалов, промаркировали все документы и инструменты. При этом внедрение ряда инструментов бережливого производства позволило снизить риск корректного выполнения операций и потери при переналадке оборудования, а также упростить управление и соблюдение правил охраны труда.

На следующем этапе реализовали ранее запланированные изменения в структуре подразделений, выстроили по-другому линейно-функциональные связи, исключили дублирование функционала, определили четкие зоны ответственности и изменили график работы. В должностные инструкции внесли требование — «должен знать основы бережливого производства» (о знании основ бережливого производства).

Реализация проекта помогла:

-

увеличить количество производимой продукции на 62,5%;

-

сократить время выполнения заказов на 36,9%;

-

снизить коэффициент запуска с 1,7 до 1,5;

-

уменьшить уровень запасов на 83,3%;

-

повысить производительность одного рабочего на 8,5%.

При этом качественные преобразования оказались даже более существенными. Изменились мировоззрение и мышление работников, они стали активнее вовлекаться в процессы улучшений. За счет ускорения и повышения гибкости многих процессов добились возможности производить военную и гражданскую продукцию параллельно. Весь полученный опыт, ноу-хау и потенциал работников направлены на увеличение доли гражданской продукции в ее общем объеме.

Как показывает наш опыт, совершенствование производственной системы с использованием lean-технологий возможно только при наличии лидера и инициативного ядра специалистов. Их мотивация, знания и профессионализм позволяют находить и устранять проблемы, при этом уровень автоматизации производства принципиального значения не имеет.