Один из резервов повышения эффективности промышленных предприятий состоит в оптимизации производственных процессов и взаимодействия сотрудников с помощью автоматизации. С учетом последних экономических и технологических тенденций она становится одним из ключевых факторов успеха современного предприятия — конкурентоспособности, надежности, безопасности и т.д. За последние 10—15 лет использование новых способов обработки данных и информации изменило нашу повседневную жизнь, сделав ее более эффективной. Для предприятий тяжелой промышленности подобные масштабные инновации, например безлюдное производство, обычно считаются перспективой отдаленного будущего. Одна из причин в том, что на большинстве отечественных предприятий средний возраст оборудования превышает 20—30 и более лет. Однако и для них автоматизация может повысить эффективность при выборе экономически обоснованных приоритетов, например разумной степени автоматизации наиболее критичных агрегатов.

Если в обычном бизнесе партнерство полезно, то в инновационном без него не обойтись. Это подтверждают результаты одного из опросов руководителей российских компаний. Так, 63% из них считают, что долгосрочное партнерство с основными поставщиками оборудования критично для тяжелой промышленности. И 32% считают автоматизацию одним из самых важных факторов при выборе стратегии развития компаний.

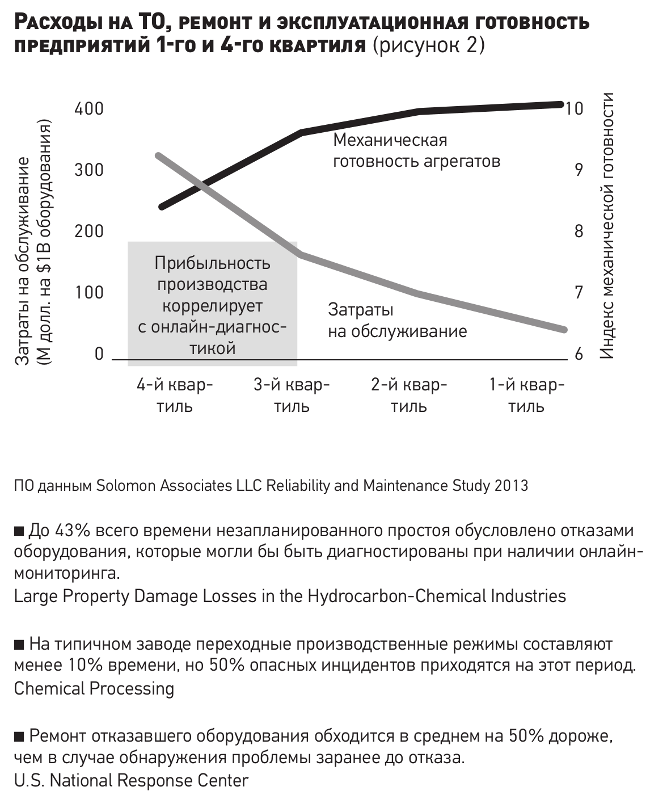

Все предприятия той или иной отрасли при сравнении их по конкретному показателю делятся на четыре группы: от 1-го до 4-го квартиля. В 1-й попадают наиболее эффективные по конкретному показателю. Также можно анализировать и сравнивать российские предприятия с зарубежными. Показатели могут быть разными: производительность, себестоимость, надежность, использование производственных мощностей и т.д., и все они взаимосвязаны. Например, наличие автоматической диагностики, прогнозирующей отказы агрегатов, позволяет не только сократить неплановые остановы и потери продукции, но и снизить затраты на техобслуживание (ТО) и ремонт, количество опасных инцидентов и пр.

Поиск возможностей кросскооперации на ранних стадиях проекта

С каждым годом происходит все больше и больше изменений.

С одной стороны, ужесточается экономическое давление, требующее большей эффективности производства, с другой — появляются новые технологии для ее достижения. Копирование практик десятилетней давности часто ведет к неудачам. Ранжирование крупных проектов показывает, что подход «делай как обычно» приводит к тому, что в 4-м квартиле сроки выполнения и затраты почти вдвое выше, чем в 1-м (рис. 1). Опыт показывает, что предприятия 1-го квартиля в среднем делают проект за два года, 4-го — в два раза дольше. И по затратам ситуация примерно такая же. В 4-м квартиле денег в бюджете требуется вдвое больше. С чем это связано?

В первую очередь с кооперацией. Технологии стремительно развиваются, и руководители промышленных предприятий в силу своей занятости не всегда успевают оперативно отследить происходящие изменения как в плане доступности и удобства использования средств автоматизации, так и в сфере возможностей, которые они предоставляют. Поэтому важно и критично не копировать проекты с полки и не делать их «один в один», а учитывать, что жизнь меняется.

Все большее значение приобретает раннее вовлечение ключевых подрядчиков для совместной оптимизации состава проекта, границ, функциональности отдельных частей и т.д. Решения в части автоматизации способствуют оптимизации также других частей проекта — строительной, технологической, функциональной и др. Например, компактные приводы к клапанам позволяют сократить расстояние между трубопроводами, уменьшив размер конструкций, неинтрузивные или многопараметрические датчики — уменьшить количество врезок в технологическое оборудование, электронная кроссировка — минимизировать строительство кабельных эстакад и т.д.

Обсуждение возможностей кросскооперации на ранних стадиях проекта и с разных сторон — ключевой момент успешного проекта.

Главное требование к автоматизации — она должна быть гибкой, адаптируемой под постоянно изменяющиеся производственные требования. На этапе проекта это позволяет избежать срыва сроков пуска и минимизировать затраты. На этапе эксплуатации — сразу выявлять неэффективную работу и ответственный персонал, оперативно совершенствовать работу, при необходимости быстро дополнительно оснащая производство новыми точками измерения.

А чтобы понять, удовлетворяет конкретное решение таким требованиям или нет, можно, например, запросить у поставщика технико-коммерческое предложение не только на поставку системы автоматизации, но и на несколько лет сервиса, включающего разумный перечень изменений и доработок.

Лучшие и худшие практики отличаются операционной эффективностью

Проекты по автоматизации, как правило, длятся от двух до пяти лет. Проект можно сделать дешево, запустить, сдать, но что с ним делать потом? Эксплуатация производства длится порядка 20—40 лет и от нее в конечном итоге зависит инвестиционная привлекательность всего проекта. Тут возникает ряд вопросов.

Например, при неплановых остановах теряется продукция, сотрудники предприятия и подрядчики срочно выходят «в поле», в этот момент происходит 50% инцидентов по безопасности, в «рваных» режимах пуска и останова происходит повышенное потребление электроэнергии. Поэтому лучшие и худшие практики отличаются операционной эффективностью, которая и определяет, будет ли предприятие прибыльным или убыточным в современных условиях.

На современном производстве измеряется во много раз больше технологических параметров, чем десять лет назад, намного выше качество регулирования, принципиально изменилась работа сотрудников за счет автоматического сбора и обработки информации. Это напрямую влияет на эффективность предприятия.

После падения цены на нефть почти во всех российских компаниях появились департаменты, ответственные за операционную эффективность. Их основная задача заключается в том, чтобы оптимизировать операционные затраты, устранять пробелы и т.п. Лучшие и худшие практики отличаются на десятки процентов по себестоимости, тесно связанной с надежностью и безопасностью.

Почему такие разные результаты и почему они так драматичны?

Приведу пример по надежности. Ночью ломается компрессор, из-за этого останавливается несколько установок, предприятие теряет продукцию, тратит время на срочные поиски персонала и запчастей, переплачивает за срочный ремонт. При использовании же автоматической ранней диагностики удалось бы заранее выявить развивающиеся неисправности оборудования, подготовиться и в плановом порядке в удобное для производства время остановить производство, проведя ТО и отремонтировав сразу несколько проблемных агрегатов за минимальное время. В этом и заключается отличие.

По статистике, 25% лучших предприятий в среднем простаивают около 5% времени, а 25% худших — 20% времени. При этом лучшие тратят примерно в три раза меньше денег на ТО и ремонт за счет минимизации внеплановых остановок. При этом в высокоэффективных компаниях более 90% вращающегося оборудования оснащено on-line вибродиагностикой, а в низкоэффективных — около 10% (рис. 2). Аналогичная тенденция наблюдается и по другим видам автоматической диагностики.

Самый важный результат внедрения автоматизации — его эффективная эксплуатация в течение 20—40 лет. Приведу показатели высокоэффективных предприятий на фоне средних по отрасли:

-

безопасность: в три раза меньше опасных инцидентов на производстве;

-

производственная эффективность: на 20% снижаются производственные затраты и на 10% повышается загрузка мощностей;

-

надежность: на 4% повышается механическая готовность оборудования и в два раза снижаются затраты на ТО;

-

энергоэффективность и выбросы: на 30% снижаются энергозатраты и выбросы.

Современные on-line модели мониторинга оборудования меняют бизнес-модель предприятия

Информационная революция в промышленности начинается на 10—15 лет позже, чем, например, в ретейле, поскольку для этого основные агрегаты необходимо «обвязать» большим количеством датчиков. Если проект сложный, громоздкий и требует согласования, строительства и т.д., то эффекта может и не быть, то есть вложения в его реализацию съедят все выгоды. Но как только становится возможным установить, например, температурный датчик, не требующий врезки в трубопровод (измеряющий температуру среды с точностью 1,5 градусов по Цельсию благодаря матмодели, «зашитой» в самом датчике), то ситуация принципиально меняется. Разнообразные системы диагностики и раннего предупреждения о проблемах внедряются легко.

Традиционные системы управления сегодня — лишь один из источников данных. Все больше появляется датчиков, передающих информацию в платформы верхнего уровня, минуя классические системы управления (для тех, кто опасается отдавать производственные данные «в облака», можно использовать локальный сервер). Важно другое, чтобы платформа была единой, все гибко конфигурировалось и дальше связывалось с персоналом предприятия, ответственным за те или иные производственные показатели, агрегаты и установки. Гибкая настройка может выглядеть, например, так: установили беспроводной датчик, указали, к какому компрессору он привязан, к какой установке относится данный компрессор и какие сотрудники отвечают за различные показатели его работы. Теперь все предупреждения по механической части поступают механику установки, превышению энергозатрат — энергетику, производительности — оператору данной установки и т.д.

Кроме того, руководство предприятия четко знает, какие отклонения произошли, кто ответственный и какие действия были предприняты. Только наличие такой информации уже позволяет значительно повысить операционную эффективность.

Далее можно внедрять автоматический анализ больших данных. Идея проста: информация об одном отдельно взятом человеке, процессе или агрегате дает гораздо меньше, чем знание обо всех людях, процессах или агрегатах и истории их жизненного цикла. Одно дело анализировать работу отдельного насоса на производстве, и совершенно другое — иметь данные и анализировать работу всех насосов данного типа на предприятии, в рамках компании или даже глобально, например, силами производителя данного насоса.

Автоматический мониторинг в реальном времени и накопленная статистика вначале дают возможность определить причины неэффективной работы и отказов, затем предсказать их причины в зависимости от условий эксплуатации конкретного агрегата и, наконец, предотвратить их за счет организации сервиса экспертами именно в данном типе агрегата. С этой целью на предприятиях появляется все больше новых датчиков, в том числе беспроводных, которые стали гораздо надежнее и проще в установке и обслуживании. Потому в промышленности начинается такой же бум, как в свое время в сфере распространения интернета с появлением компактных, легких и доступных по цене смартфонов.

Помимо мониторинга основных показателей работы агрегатов, появляются сложные модели, рекомендующие совместные действия для упреждения отклонений и повышения производственных показателей. Модели, работающие по принципу «белого ящика», основаны на знании первых принципов работы оборудования, например, термодинамических законов. Здесь самое главное — подобрать параметры модели, определяющей с нужной точностью показатели работы данного конкретного агрегата в меняющихся условиях эксплуатации. Если же принципы расчета неизвестны (например, затруднительно рассчитать срок отказа оборудования в результате различных видов износа), то используют самообучающиеся модели, работающие по принципу «черного ящика» — статистические или нейросетевые.

Наличие on-line мониторинга и моделей агрегатов меняет бизнес-модель производственного предприятия. Например, зачем покупать компрессор, если его производитель лучше знает, как его обслуживать. Можно купить не сам агрегат, а результаты его работы (куб. метры перекачанного газа) и заключить сервисный контракт. Раньше сделать это было трудно из-за того, что не удавалось разграничить ответственность между теми, кто производит компрессор, и теми, кто этот компрессор эксплуатирует. Сделать это позволяет on-line мониторинг. Наличие полной информации дает огромный экономический эффект за счет разделения ответственности. В этом и состоит экономический смысл происходящей в промышленности информационной революции — каждый должен делать то, в чем он разбирается лучше всего, независимо от места физического расположения.

Сложнее всего изменить подходы и принципы работы людей с учетом новых возможностей

На практике все начинается с понимания текущего состояния предприятия. На конкретном производстве эксперты вначале изучают и обсуждают проблемы эксплуатации оборудования с технологами, операторами, механиками — специалистами, детально знающими оборудование и проблемы предприятия. Затем на этой основе совместно со специалистами предприятия оцениваются различные варианты, которые были применены на схожих производствах для решения подобных проблем, а также необходимые затраты и потенциальный экономический эффект. В результате формируется программа автоматизации с четкими приоритетами, учитывающая текущее состояние предприятия и бюджетные ограничения.

Нужно четко понимать, что измерять и для каких агрегатов, установок, как обрабатывать полученную информацию и доводить ее до сотрудников. Это — эффективный инструмент для оптимизации работы персонала на основании реальных данных, полученных непосредственно с агрегатов, вычисления производственных показателей в реальном времени и их связи с ответственными сотрудниками.

Интерфейс современных систем автоматизации может быть очень простым и доступным, отражающим производственные показатели, за которые отвечает каждый конкретный сотрудник. Сложнее изменить принципы работы людей с учетом новых возможностей. Это требует прямого участия руководства предприятия, иногда приводит к изменению оргструктуры, оптимизации численности персонала и другим изменениям. Автоматизированные системы постепенно берут на себя простые, рутинные функции, которые раньше выполняли люди — это одна из сторон прогресса.

При этом не имеет смысла автоматизировать все подряд — иногда для решения самых важных задач предприятия достаточно нескольких простых рецептов. Задача в том, чтобы добиться максимального эффекта при ограниченном бюджете.